碳钢与铝合金在海水中的电偶序较为接近,其自腐蚀电位(相对于饱和甘汞电极,SCE)分别为-600 mV和-750 mV左右。铝合金的电位负于钢,当铝合金与钢接触时会发生电偶腐蚀。电偶腐蚀不仅极大增加铝合金的腐蚀速率,而且可能改变其腐蚀机理,腐蚀机理也与不同种类的钢-铝组合有一定关系。但目前从材料本质上揭示钢-铝合金电偶腐蚀机理的研究较少,特别是在车用钢-铝合金材料方面。

钢-铝合金的电偶腐蚀行为

影响电偶腐蚀的因素主要为几何因素及环境因素。CUI等研究了多种因素对5050铝合金-45钢电偶腐蚀的影响。结果表明:pH在4~7变化时对电偶电流影响不大,pH的影响体现在强酸或强碱性环境中,这体现了铝合金两性金属的特点;拉应力能显著增加电偶腐蚀效应,并且呈现着正相关关系;铝合金对Cl-含量具有强敏感性,在不含Cl-的蒸馏水中能在较短时间里发生极性反转,由于不存在Cl-的侵蚀作用,铝合金表面易形成完整的氧化膜。在研究温度对2024铝合金-低碳钢电偶腐蚀行为影响时,DONATUS等同样发现,当温度大于35 ℃时会发生极性反转的现象。温度对极性反转的影响是由于温度的升高加快了氧的扩散速率,有利于形成完整的氧化膜。可见铝合金表面氧化膜的完整性对钢-铝电偶腐蚀的极性变化有重要影响。

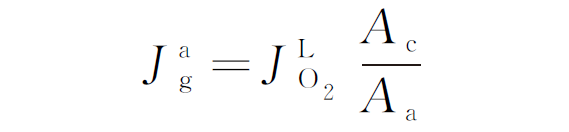

在实际工程中,由于环境难以可控,几何因素对电偶腐蚀的影响得到了更多关注。MANSFELD研究了氧扩散速度控制情况下面积变化对电偶腐蚀的影响。在忽略阴、阳极扩散电流密度差异情况下,得出阳极腐蚀电流密度(Jag)与氧的扩散电流密度(JLO2)及阴阳极面积比(Ac/Aa)满足正比关系,如下式所示:

在材料表面状态不变,忽略局部腐蚀现象的情况下,阴阳极面积比越大,阳极腐蚀速率越大。PRAYITNO等和姚希等分别采用浸泡试验和电化学试验研究了阴阳极面积比、偶间距对钢-铝电偶腐蚀的影响,并证实随着阴阳极面积比的增大和偶间距的减小,腐蚀速率增大的普遍规律。但ARYA等研究发现,虽然电偶腐蚀速率随着阴阳极面积比增大而增大,但腐蚀电流密度的增长速率却随着阴阳极面积比的增大而降低。所以综合考虑,腐蚀速率存在一个极大值。黄桂桥等的研究证实这一观点。当偶对的电位差较小时,在阴阳极面积比不大的情况下,阳极的腐蚀速率就能达到极限值;而偶对的电位差较大时,在阴阳极面积比很大的情况下,阳极的腐蚀速率才能达到极限值。影响腐蚀速率的离子扩散距离均受阴阳极面积比和偶接件间距的控制,这两种影响因素可联合影响电偶腐蚀。

数值模拟在金属材料的腐蚀防护尤其是电偶腐蚀预测中发挥着巨大作用。SONG等通过理论推导提出了电偶腐蚀过程中电偶电流和电位分布的一维数学模型。STENTA等也从一维角度提出了电偶腐蚀损伤演化的方法。在中性NaCl电解液中,通过有限元方法模拟得到锌-钢和镁-钢的腐蚀行为与试验测试结果具有高度的一致性。近年来,薄液膜下腐蚀问题也受到研究人员的关注。RUIZ-GARCIA等提出了一种薄电解质膜下钢-铝电偶腐蚀的数值模型,并用该模型对腐蚀过程中动态变化的腐蚀产物(OH-、Al3+等)含量进行了预测,预测结果与试验结果获得较好的一致性。有研究者利用Nernst-Planck线性方程,采用边界元法模拟研究了液膜厚度及Cl-含量对薄电解质膜下铸造铝合金与黄铜电偶腐蚀的影响,结果表明:Cl-含量和液膜厚度的增加均会加剧电偶腐蚀,液膜厚度的影响更大。

镀层钢-铝合金的电偶腐蚀行为

镀锌层对钢基材有着屏蔽和阴极保护双重作用,能有效延长钢材的使用寿命。但是镀锌钢与铝合金偶接后的使用寿命尚不明确。汽车零件的镀层在实际服役过程中可能发生破损,破损处露出的小面积基体会因为大阴极小阳极效应而加剧镀层与基体之间的电偶腐蚀,加速镀层的破坏。

ZHANG等采用边界元法模拟研究了薄液膜下的电偶腐蚀。结果发现,腐蚀速率与涂层损坏面积密切相关,损伤面积越小,涂层损伤区域的腐蚀速率越大。近年来,车企逐渐使用镀锌镍或涂覆锌铝钢,其与铝合金偶接后的电偶腐蚀特征及腐蚀机理尚不明确。

机械连接的钢-铝合金连接接头和搭接处是电偶腐蚀最为严重的部位。MANDEL等通过动电位极化测试研究了镀锌钢铆钉与两种车用铝合金板材铆接后的电偶腐蚀行为。结果发现:腐蚀初期锌层作为阳极保护了碳钢基体,但随着锌层的溶解,极性发生反转,碳钢作为阴极,铝合金作为阳极发生腐蚀;研究样品的铝钢面积比较大,属于大阳极小阴极,电偶电流较小,铝表面发生严重的晶间腐蚀,大量腐蚀产物富集,这是铝合金自身溶解导致的。

连接方式对接头的耐蚀性也有不小的影响。DU等研究了车用镀锌钢与铝合金两种接头(TOX和SPR接头)的腐蚀特性。由于镀锌层的电位更负,铝合金和受拉应力状态的镀锌层形成大阴极/小阳极状态并发生严重的电偶腐蚀,同时铝合金上出现点蚀和腐蚀裂纹,且受应力部位的腐蚀更为严重。对比发现,TOX接头的耐腐蚀性能要低于SPR接头,这与铆接后板材变形处的应力状态有关。接头处多材料偶接组合情况复杂,使研究也变得复杂。PALANI等和HAKANSSON等也进行了类似的试验。他们发现,随着腐蚀时间的延长,出现多种腐蚀类型,包括电偶腐蚀、点蚀和缝隙腐蚀。研究发现,在某些腐蚀体系中缝隙腐蚀比电偶腐蚀和自腐蚀更为严重。

电偶腐蚀研究的关键技术

腐蚀是一个随时间动态演化的过程,随着电偶腐蚀的发展,腐蚀产物积累,合金表面状态以及溶液环境发生相应变化,从而影响电偶腐蚀速率,也有可能改变腐蚀机理。因此,在电偶腐蚀研究中,需要对两电极的耦合电位、电偶电流等参数进行实时监测。

近年来,能获取局部电偶腐蚀信息的微区电化学测量技术在电偶腐蚀机理研究中得到了广泛的应用,如用于测量电偶腐蚀电流空间分布的扫描振动参比电极(SVET),测量气相环境中表面电位分布的扫描Kelvin探针(SKP),测量局部阻抗分布的局部电化学阻抗(LEIS)等。此外,还有一些扫描微电极也可以获取局部电偶腐蚀信息,如微离子选择电极(SIET),它可原位监测活性离子如H+或侵蚀性离子如Cl-的空间分布情况。

随着车用高强钢在汽车行业中的广泛使用,关于不同的高强钢-铝合金机械连接后的电偶腐蚀行为也逐渐成为研究热点。从材料本质来说,合金化处理后的高强钢必然存在微观腐蚀行为的差异。而铝合金作为两性金属,局部的酸化或者碱化都会诱发铝合金的溶解。这种局部pH的变化会显著影响微区电偶腐蚀行为。由于显微组织的尺度较小,微区测量技术对于高强钢-铝合金电偶腐蚀机理的研究更为重要。

中文

中文 英文

英文

在线客服

在线客服