四点弯曲试验在石油和天然气工业中广泛用于评估金属抗硫化物应力开裂和应力腐蚀开裂的能力。 暴露在使用环境中的试样表面承受拉伸应力, 而另一表面承受压缩应力。 在规定的暴露时间内进行试验, 使用紧凑的加载夹具使试样保持恒位移。 夹具的紧凑性能够在试验容器中同时试验多个试样。 尽管试验很简单, 但是仍然有很多因素可能影响试验结果。 本标准旨在建立可靠的试验方法, 以提高试验数据的重复性和再现性。 通过试验结果可以更可靠地对金属性能、 环境相对侵蚀性进行排序, 并为评定金属的作业程序提供依据。 因此, 该标准将对石油和天然气行业的材料和防腐工程师, 以及提供关键数据的试验站特别有益。

本标准最初由四点弯曲试验方法 494 工作组于 2016 年编制, 该工作组由石油和天然气生产—冶金专业技术组(STG) 32 管理。 本标准是在 STG 32 的赞助下出版的。

第 1 节: 概述

1.1 本文件提供了四点弯曲试验使用的指南, 该指南旨在评估金属, 包括碳钢、 低合金钢和耐腐蚀合金(CRA) 的抗应力腐蚀开裂和硫化物应力开裂的能力。 本文的重点是四点弯曲试验的方法。作业应用试验结果的上下文由最终用户负责, 并在 NACE MR0175/ISO 1 15156. 1-3中进行了讨论。

第 2 节: 原理

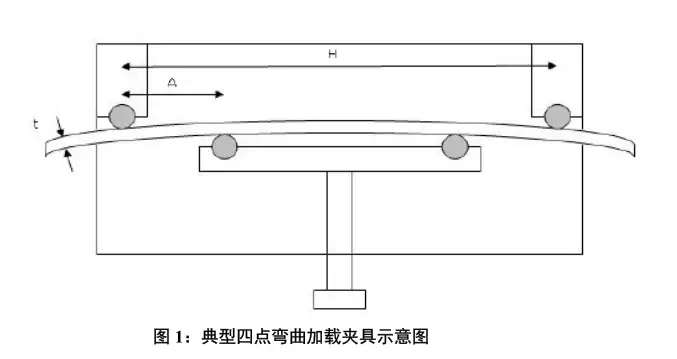

2.1 四点弯曲试验是一种恒位移试验, 通过将梁试样支撑在两个加载滚轴(承力筒) 上, 并通过另外两个加载滚轴施加荷载, 使试样的一面处于拉伸状态(内滚轴之间均匀受力), 另一面处于压缩状态。 中厚处的应力为零, 且应力在整个厚度范围内呈明显梯度状, 这在薄试样中最为明显。 因此, 这样可能会萌生裂纹, 但随后会停止, 或者其增长速度会降低。 因此,在试验暴露期间, 并非经常会发生完全断裂。 重要参数是滚轴间距、 内外跨比、 试样尺寸、宽厚比和滚轴直径。 由于根部轮廓、 表面粗糙度、 微裂纹范围和未对准程度的显著变化, 焊

接试样的试验带来了特殊的挑战。

第 3 节: 加载夹具设计

3.1 应使用类似于图 1 所示的加载夹具对试样施加恒定挠度。 在选择尺寸时通常使 A=H/4。

3.2 厚度小于等于 5 mm 的试样对于母材试样来说几乎没有问题, 因为它们可以很容易地放置在中等尺寸的试验容器中, 加载夹具的典型尺寸为:

内滚轴间距: 40-60mm;

外滚轴间距: 90-130mm;

滚轴直径: 5-10mm。

3.2.1 本文中的间距是指从一个滚轴中心到另一个滚轴中心的距离。

3.2.2 这些尺寸仅供参考。 可采用其他尺寸, 但前提是它们适合使用目的。

3.3 对于焊接试样试验, 建议使用更厚的试样, 即最大壁厚。 在这里, 通过增加跨距支架之间的间距来使荷载最小和适应夹具增大的尺寸之间存在平衡, 可能会受到试验容器尺寸相关的约束。 这是个人的判断。

3.4 试样应与加载夹具进行电气隔离, 以避免不必要的电偶腐蚀和缝隙腐蚀。 这最好是通过

使用陶瓷滚轴来实现, 因为陶瓷滚轴也满足额外的要求, 即在试验期间, 滚轴不应出现任何屈服或蠕变。

3.5 滚轴和试样之间的摩擦应最小化, 以限制试样中摩擦约束对应力分布的影响。 这最好是通过使用具有低摩擦接触表面的陶瓷滚轴来实现, 并且如果在加载试样时它们可以自由旋转, 则摩擦力可能会进一步减小。

4若无法自由旋转, 摩擦会对达到要求应变所需的力产生一定的影响。 但是, 如果对试样进行应变测量且摩擦力不过度, 则不会影响试样中心区域的应变。 然而, 它可能会使滚轴局部区域的试样应变过度, 并且该区域的试样可能会出现裂纹。在典型试验条件下, 可通过该区域的应变测量来评估特定加载夹具的应变过度程度。

3.6 加载夹具的结构材料应能抵抗试验环境中的应力腐蚀开裂, 夹具应足够坚硬。 应尽量减少夹具材料腐蚀产物对溶液的污染, 以避免影响试验结果。 这可以通过使用耐腐蚀合金或在夹具上涂敷涂层来实现。 当使用高合金钢夹具测试碳钢和低合金钢时, 腐蚀产物可能导致电路桥接, 应在试验结束时进行电阻检查。 如果不使用电气隔离, 则夹具的结构材料应与试样的材料相似。 对于碳钢和低合金钢试样的试验, 最好采用低合金钢夹具, 以确保无原电池反应。 在这种情况下, 可在夹具上涂敷适当的惰性涂层, 以尽量减少腐蚀产物的积聚。

容大检测成立于2008年,是一家专业第三方研究机构,拥有CMA和CNAS双重资质。秉承“科学,公正、创新、高效”的质量方针,我们服务超过了40000家客户,在行业内拥有良好的口碑。 我们的检测专注于金属耐腐蚀试验、材料耐腐测试等金属腐蚀测试。检测能力涵盖了金属成分分析,金属金相分析、机械性能检测、硫化氢腐蚀检测、阀门检测等。

中文

中文 英文

英文

在线客服

在线客服