GB10124-1988 金属材料实验室均匀腐蚀全浸试验方法

1, 主题内容与适用范围:

本标准规定了金属材料实验室均匀腐蚀全浸试验方法的适用范围、引用标准、试样、试验装胃、试验溶液、试验时间、试验条件和步骤、试验结果和试验报告,2,引用标准:

GB 2477 磨料粒度及其组成

GB 4334. 6 不锈钢5%硫酸腐蚀试验方法

GB 4334. 8 不锈钢42%氯化镁应力腐蚀试验方法

GB 8170 数值修约规则

试样:

3. 1 试样的形状和尺寸

3. , . 1 试祥的形状和尺寸应随被试材料的原始条件及所使用的试验容器而定,应尽址采用单位质址表面积大的、侧面与总面积之比值小的试样。一般情况下,与轧制或锻造方向垂直的面积不得大千试样总面积的斗己每个试样表面积不应小千l O cm 2 o

3- 1. 2 推荐两种形状的试样,它们的规格如下:

板状试祥 : 外形尺寸l X b X h,mm,50X25X(2~5)。

圆形试样 : 外形尺寸少X h,mm,30X (2~5)。

根据试验目的不同,也可选用其他形状和尺寸的试样。

同批试验的试样形状和规格应相同。

3. 2 试祥的制备

3. 2. 1 在板材或带材上取祥时,应沿轧制方向切取,如轧制方向不清或不沿轧制方向切取时,须在报告中注明要尽植避开板带边缘部分。

3. 2. 2 在圆棒上取样时,应从棒材截面中部沿纵向切取。如沿径向切取,需在报告中注明。铸件、焊接件、敷熔金属材料等的取样和制备方法,由试验双方协商决定。

3. 2. 3 试样可以用各种机械方法加工到预定的尺寸,但必须避免由此可能引起的试祥性能的任何变化。采用剪切法时,需对剪切的断面进行再加工,以去除受剪切影响的部位。

3-2. 4 为了提高试验结果的均一性,可用砂纸研磨或其他机械方法去掉原始金属表面层。试样最终的 表面使用符合GB 2477规定的120号粒度的水砂纸进行研磨,在同一张砂纸(布)上只能磨同一种材料

试样。但检验原始金属表面对腐蚀速率影响的试验的试样不在此例。

3, 2. 5 特殊情况下采用干磨时,必须在报告中注明。

3-2. 6 试样的棱角应予以保持,不允许倒角。

3, 3 对试样的其他要求

3, 3- 1 试样如需悬挂,允许在试样上钻孔,但孔径不应大千4 mm。

3, 3, 2 需要时可用适当的方法在试样上作出鉴别标记。

3, 3, 3 经过最终研席处理的试样应及时用水、氧化镁粉糊等充分去沺并洗涤,然后用内酮、酒精等不含

氯离子的试剂脱脂洗净,迅速干燥后贮千干燥器内,放罚到室温后再测扯面积和称單。

3, 3, 4 试样表面积的计算应精确到1%。

3, 3, 5 在进行测址尺寸、称重等操作时,必须使用干净无油污的测植工具,并需带卜净的工作T套。 3, 3- 6 称重时应使用精度不小十土O. 5 mg的分析天平。

4试验装置

4, 1 容器

4. , . 1 容器材质应使用对腐蚀介质呈惰性的材料,常用的有玻璃、塑料、陶究等。

4,,. 2 沸腾和高温条件下试验时,可使用带有锥形磨口并配有冷却效果良好的回流冷凝器的烧的。拊荐使用GB 4334. 6和GB 4331. 8中所示的容器。

4,,. 3 室温下试验时可用适当密闭的容器。

4.2 温度保持系统

根据不同的温度要求,选择能使试验溶液保持在规定温度范围的温度保持系统。

4.3试样支持系统

4.3- 1 试样支持系统应能把试祥支持于试液中间,支持系统的材质应对试液和试样呈惰性,它与试样的接触面积应尽可能小。

4. 3. 2 一般情况下采用玻璃支架或挂钩,也可用塑料、陶瓷及化学纤维等材质的支持系统。

4, 4 其他装置

试验期间,试液如需搅动或待续流动与补充,则须根据根据实际情况和添置相应的装置,以达到试验要求。

5试验溶液

5. 1 试验溶液的来雁和成分视试验目的面定,一般有大然的和人工的两种。消水 、 工业废水及生产过程 中的介质 一般归入自然介质。在使用这一类溶液时需要测定其主要成分。

5. 2配制溶液时,使用蒸熘水或去离f水和符合国家标准或专业标准中的分析纯级别的试剂。如用扛 他级别的试剂时需在报告中说明。

5.3溶液的浓度用重扯百分比表示,如用其他方式表示,则需注明。

5.4其他参数如pH值、溶解气体址等由试验双方商定

5. 5试验溶液的用植为每1 cm 2试样表面积不少千20 mL。

5. 6试验溶液的温度控制精度应在土lC以内。室温试验时,应在报告上写明试验期间实际品度的十F限和平均温度值。

5.7溶液如要充气时,应避免气流直接喷洒在试样上。这一操作须在试样放入前迼当时间开始)I在招个试验期间持续进行。如需排除溶解氧,可用惰性气体(如氮气)充气。

6试验时间

6. 1 试验时间指试样浸入溶液并到达规定的温度时开始.直到试样取出时为止的整个时同。

6. 2 试验时间的确定要依据腐蚀速率的大小以及试验材料在试验溶液中能否形成钝化膜。一般情况下`长时间试验的结果较准确,但发生严重腐蚀的材料则不需要很长的试验时间。对能形成钝化膜的材 料,在边缘条件下,需要延长试验时间、从而得到较为实际的结果。

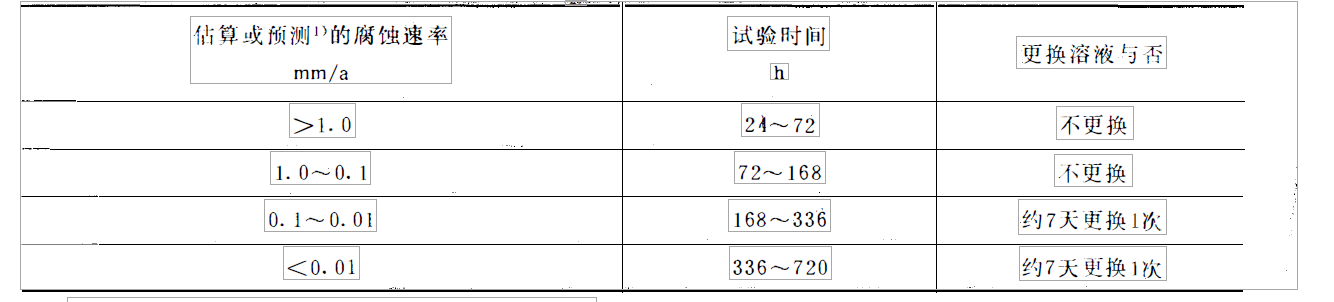

6- 3 最常用的试验周期是48~ 168凡具体选择时可参阅下表。

预测试验时间为24h, 溶液星为20mL/cm气

6. 4 试验期间需要更换溶液时,操作要迅速今试样不需处理。从再次到达规定温度开始累积计11试验时 间。

6. 5 如需了解试验时间对金属腐蚀以及对介质腐蚀性的影响程度,并确定最佳试验周期,可使用计划 化的间歇腐蚀试验方法,见附录A。

7 试验条件和步骤

7. 1 按5.5条取适址溶液性千已充分洗涤过的试验容器中。

7. 2 将试样全部浸入溶液中,也可以先将试样性千容器内再倒入溶液。溶液需除气或充气时,试样必须 在通气至少半小时后(视溶液量而定)再放罚到溶液中去。

7. 3 每组试验至少取三个平行试样。

7. 4 试样应尽址放性在溶液中间的位罚,不允许与容器壁接触。一般情况下每一容器内只能放罚一个 试甘,如需放两个以上试样时,试样间距要在1 cm以上。

7. 5 使用温度保持系统使溶液尽快到达规定的温度,此时即开始计时。

7. 6 沸腾试验时应使溶液保持微沸腾状态。为防止暴沸,可以加入适屈的助沸物,如小玻璃球、陶瓷碎屑或聚四孤乙烯屑等。

7. 7 试验期间应经常观察试样和溶液的变化情况,并作记录。

7. 8 到达预定时间后取出试样,先用水冲洗,然后用毛刷、橡皮器具等擦去腐蚀产物,也可用超声波等 方去进行清洗。如腐蚀产物不易去除时国可用化学或电解法进行清除,参阅附录B。

7. 9 用上述方法清洗后的试样,按3. 3. 3和3. 3. 6处理。

8 试验结果

s. 1 本标准采用腐蚀速率作为试验结果的表达形式。若材料产生局部腐蚀,则按有关试验方法进行l 理

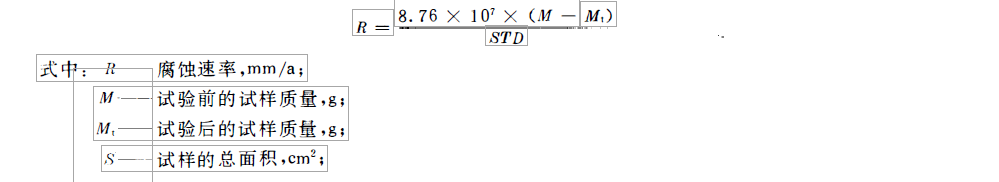

s. 2 腐蚀速率的计算公式如下:

请点击输入图片描述(最多18字)

8, 3某些金属(如钦、钻等),它们旧腐蚀产物是一层坚固致密的氧化物,难以用化学们或 殷的饥械方法去除,此时可用增重腐蚀速率来表达试验结果。

8. 4有时为厂某些特殊需要,试验结果也可用其他腐蚀速率单位表示,但需在报告中说明

8. 5腐蚀速率用所试舱的全部平行试样的平均值作报导;当某个平行试祥的腐蚀速卒气1勹勹仇乙相对偏差超过10%时,应取新的试样作重复试验.用第二次试验结果进行报导。普再达不刊哎K时,则归同叮 报导两次试验全部试样的平均值和每个试祥的腐蚀速率。但腐蚀速率小千O. I mm国时小什此例`此叮 应报导全部试样的腐蚀速率。

8, 6本试验所获得的腐蚀速率只能用来评价被试材料在某种试验介质中的耐蚀性,1、甘七用木i21行凶种 材料在其他介质中的耐蚀性。

8. 7 测址、计罚的数值需要修约时.按GB 8170有关规定处理。

9试验报告

试验报告应包括如下内容:

a. 试样材料的牌号(代号)、化学成分及状总;

b. 试验溶液成分、温度及试验时间;

c8 试验中发生的现象及腐蚀速率;

d. 试样上腐蚀产物的清冼方法;

e. 腐蚀速率或增重腐蚀速率;

f. 需要注明情况的备注;

g. 操作和审核人员的署名;

h.报告日期。

涉及测试:

中文

中文 英文

英文

在线客服

在线客服