摘要:在70t轧机上,以1100 ℃为开轧温度,采用2~4道次大变形轧制方式制备超细晶TC4钛合金,研究了变形量(60%~90%)对该合金组织和性能的影响.结果表明:TC4钛合金中的α和β相片层状组织在热轧过程中因动态再结晶被分解成超细晶组织,由于动态再结晶不完全,组织中存在残留位错;随着变形量增加,超细晶的数量增加且晶粒尺寸减小,合金强度增大,且塑性保持良好,拉伸断裂方式均为韧性断裂:经变形量为90%的大变形热轧后,得到了高强高韧超细晶TC4 钛合金,其平均晶粒尺寸约 150nm,抗拉强度达1135 MPa,伸长率超过9%。

引 言

TC4(Ti6Al4V)钛合金是一种典型的双相(α+β)钛合金,具有密度低、强度高、热膨胀系数低、生物相容性好、抗疲劳和耐腐蚀性能优异等特点,被广泛用于航空航天、汽车、海洋工程、化学工程、医疗器械等行业[1G2].然而,使用条件的变化对合金的强度提出了更高的要求,如何进一步提高 TC4钛合金的强度成为近十年来钛合金研究的热点之一.晶粒(组织)细化是同时提高材料强度和韧性的有效途径,采用强烈塑性变形(SeverePlasticDeformation,SPD)技术可以获得纳米晶(晶粒尺寸在100nm 及以下)或超细晶(晶粒尺寸在1000nm 及以下)组织,进而显著提高材料的强度.近年来,各种 SPD 技术,如高压扭转(HPT)[3]、等通道挤压(ECAE/ECAP)[4]等,被广泛应用于制备高强度 TC4钛合金,并取得了良好的效果[3G9].但是,这些传 统 SPD技术对生产条件的要求较高,制备的材料尺寸也较小,很难实现工业化生产.轧制是最常用也是最理想的工业化生产大型板材的方法,作为一种新型的 SPD 技术,大变形轧制能有效地细化晶粒,同时易于实现工业化生产.在前期研究 中,作者所在课题组采用大变形轧制方法成功制备了纳米晶 及超细晶钢[10G12]、镍合金[13]和纯钛[14G15].在此基础上,作者采用道次大压下量的大变形热轧方法制备超细晶TC4钛合金,研究了轧制变形量对该合金组织和性能的影响。

1 试样制备与试验方法

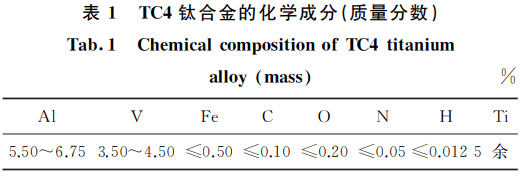

试验原料为商用 TC4 钛 合 金,由云南钛业供,其化学成分见表1.使用电火花线切割机在 TC4钛合金上切割出尺寸为100mm×30mm×20mm 的块状试样,在马弗炉中于1100 ℃保温1h,然后在70t轧机(上海应用技术大学金属压力加工中心)上进行道次大压下量轧制,开轧温度1100 ℃,经2~4道次轧制至厚度分别为8,6,4,2mm,轧制变形量分别为60%,70%,80%,90%,终轧温度600 ℃,水冷至室温。

在大变形热轧前后的 TC4钛合金上取样,经镶嵌、研磨、抛光后,用 Kroll腐蚀溶液(由3mL HF、6mL HNO3 和100mL H2O 组成)腐蚀10s,再在ZEISSAXIOImager.A1m 型光学显微镜上观察显微组织.用 MTPG1A 型电解双喷减薄仪制备薄膜试样,双喷液为体积分数5%高氯酸酒精溶液,温度控制在-30 ℃左右,电压为30V,然后采用JEOL2100F型高分辨透射电子显微镜(TEM)进行形貌观察和结构分析,工作电压为200kV,通过对10张暗场像的晶粒尺寸(晶粒数大于100个)进行统计,计算平均晶粒尺寸.对大变形热轧前后的 TC4钛合金试样进行研磨、抛光,再用体积分数5%高氯酸酒精溶液电解抛光 并 去 应 力 处 理 后,用 ShimadzuXRDG6000型 X射线衍射仪(XRD)进行物相分析,

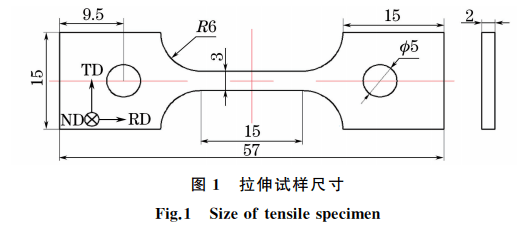

采用铜靶,Kα 射线,电压40V,电流40mA,扫描范围为30°~90°.使用402SXV 型显微硬度计进行维氏硬度测试,载荷为4.903N,保载时间为15s.根据 ASTM E8/E8M 设计拉伸试样,尺寸如图 1 所示,RD,TD,ND 分别为轧制方向、横向和法向;根据 GB/T228-2002,在 Zwick/RoellGZ100型万能拉伸试验机上进行室温拉伸试验,拉伸应变速率为1×10-3s-1.

2 试验结果与讨论

2.1 显微组织

由图2可知:大变形热轧前 TC4钛合金的组织由片层状α和β双相组成,原始等轴状晶界清晰,平均晶粒尺寸约400μm;随着变形量的增加,其组织显著细化;在60%和70%变形量下 TC4钛合金的原始粗大晶粒被压扁拉长,且在变形过程中由于位错增殖,粗大晶粒内部被分割成细小的亚晶粒;当变形量为80%时,合金中晶粒的完整形貌消失,出现明显的轧制变形带;当变形量为90%时,合金中的变形带更加细密和均匀,组织更加细小.由图3可见:大变形热轧后TC4钛合金发了强烈塑性变形,组织明显细化,变形量为 60%时,钛合金组织中存在超细晶和一定程度的位错;随着热轧变形量的增加,超细晶数量增加,晶粒尺寸略有减小,位错密度变化不大;当热轧变形量为80%时,TC4钛合金中的超细晶数量较多、晶界相对清晰,当 变形量超过 90% 后,超细晶晶界不清晰,位错密度和点阵畸变明显高于其他变形量热轧后的.这种变化规律可以由动态再结晶进行解释:在大变形热轧过程中,晶粒通过在晶界等位错聚集处形核长大发生再结晶 (非连续动态再结晶),或由变形生成小角度晶界晶粒并在变形量进一步增加时直接转变为大角度晶界发生再结晶(连续动态再结晶),随后再结晶晶粒长大,原始片层状组织被逐步分解成超细晶[16].

由图4 可见:经变形量为 90% 的 大 变 形 热 轧后,TC4钛合金中含有大量因剧烈塑性变形而形成的 高密度位错、位错胞和亚晶等,其组织明显细化;对选区电子衍射(SAED)花样分析后发现,衍射环由 密排六方和体心立方两套斑点组成,分别对应钛合金的α和β相,衍射斑点呈不连续环状,说明轧制后 TC4钛合金组织中存在大量的大角度晶界[14,17];在 TEM 暗场像中可以明显观察到超细晶,统计得到的平均晶粒尺寸约150nm,由于此处使用 TEM暗场像测量的晶粒数量有限,所得平均晶粒尺寸与实际情况可能存在少许误差.与大变形热轧前的TC4钛合金相比,经90%变形量热轧后合金的组织 明显细化,采用大变形热轧成功制备得到了超细晶 TC4钛合金.

2.2 物相组成

由图5可知:大变形热轧前后 TC4钛合金的组 织均由α和β相组成,热轧前 TC4钛合金中的β相 体积分数约10%,其衍射峰强度较低,大变形热轧 前后两相的衍射峰强度变化不大,说明热轧前后合 金中的α和β相含量基本保持不变;α(101 -1)面的衍 射峰在大变形热轧后有明显的宽化现象,说明轧制 后 TC4钛合金的晶粒得到了细化,这与显微组织的 观察结果相符.通常 TC4钛合金在轧制后会形成 (0002)织构,但由图5可知只有当变形量达到90% 时,(0002)面的衍射峰强度才有适量提高,即(0002) 取向有所增大.这是因为虽然动态再结晶会消除形 变织构,但当变形量达90%时,形变织构数量较多, 动态再结晶会来不及完全消除形变织构形热轧前合金的874MPa提高了近30%,其伸长率超过9%,呈现出高强高韧的特点.

形热轧前合金的874MPa提高了近30%,其伸长率超过9%,呈现出高强高韧的特点.

材料的强度与晶粒尺寸之间符合经典的 HallGPetch关系,即:

![]()

式中:σy 为屈服强度;σ0 为材料常数,与位错移动时所受晶格阻力有关;ky 为常数;d 为平均晶粒尺寸.由式(1)并结合图2~图4分析可知:随着热轧变形量的增加,TC4钛合金的晶粒尺寸减小,强度增加;经90%变形量热轧后 TC4钛合金除了组织得到进一步细化外,在晶粒内部还出现了高密度位错、位错胞以及非平衡晶界,因此其强度增加显著.此外,TC4钛合金在强度提高的同时保持了优异的塑性,这仍然要归因于组织的细化.在变形时位错可以在更多相对细小的晶粒中启动,不同细小晶粒间的变形更容易协调,从而推迟了应力集中和断裂的发生,提升了塑性.可见,通过道次大压下量的大变形热轧可以获得高强高韧的超细晶 TC4钛合金材料。

2.4 拉伸断口形貌

由图8可见,经大变形热轧后TC4钛合金的拉伸断口均呈韧窝状,为典型的微孔聚集型韧性断口.钛合金受力时,因位错的塞积作用,在晶界、亚晶界、析出相、夹杂物处首先形成微孔;随着变形的继续,微孔相互连接并长大,导致合金断裂[18].随着热轧变形量的增加,韧窝尺寸减小、深度变浅,说明合金塑性变差.这是因为变形量越大,合金的晶粒尺寸越小,微孔形核数量越多。

3 结 论

(1)通过大变形热轧及道次大压下量的方法成功制备了超细晶 TC4钛合金,经变形量为90%的大变形热轧后,可以获得平均晶粒尺寸约 150nm的超细晶组织,合金的抗拉强度从874 MPa提升到1135MPa,伸长率超过9%。

(2)TC4钛合金在大变形热轧过程中发生了动态再结晶,随着热轧变形量的增加,超细晶数量增加、尺寸减小,晶粒内残留位错、亚晶等缺陷的密度增加,合金的硬度和强度增大;由于超细再结晶组织的形成,大变形热轧后 TC4钛合金仍然保持了优异的塑性,拉伸断裂方式均为韧性断裂。

标签:

中文

中文 英文

英文

在线客服

在线客服