.png) |

项目名称 | 晶间腐蚀 |

| 检测目的 | 分析金属抗晶间腐蚀能力 | |

| 检测范围 |

铝及铝合金、不锈钢、镍基合金等金属及合金 |

|

|

项目简介 |

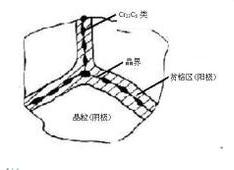

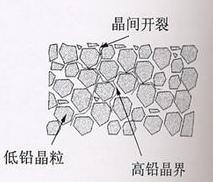

晶间腐蚀,局部腐蚀的一种。沿着金属晶粒间的分界面向内部扩展的腐蚀。晶间腐蚀是金属在适宜的腐蚀环境中沿着或紧挨着材料的晶粒间发生和发展的局部腐蚀破坏形态。晶间腐蚀从金属材料表面开始,沿着晶界向内部发展,使晶粒间的结合力丧失,以致材料的强度几乎完全消失。例如,饱受晶间腐蚀的不锈钢材料,外表虽然还十分光亮,但轻轻敲击可能碎成细粉。

在特定介质条件下检验金属材料晶间腐蚀敏感性的加速金属腐蚀试验方法,目的是了解材料的化学成分、热处理和加工工艺是否合理。其原理是采用可使金属的腐蚀电位处在恒电位阳极极化曲线特定区间的各种试验溶液,利用金属的晶粒和晶界在该电位区间腐蚀电流的显著差异加速显示晶间腐蚀。不锈钢、铝合金等的晶间腐蚀试验方法在许多国家均已标准化。各标准对试验细节均有详细规定。

| 试验方法和标准 |

|

试验方法 |

试验标准 |

样品要求及备注 |

|

|

不锈钢10%草酸浸蚀试验 |

ASTM A 262-2015 |

30mm*20mm*(3-5)mm |

|

|

不锈钢硫酸-硫酸铁腐蚀试验 |

ASTM A 262-2015 |

||

|

不锈钢65%硝酸腐蚀试验 |

ASTM A 262-2015 |

||

|

不锈钢16%硫酸-硫酸铜腐蚀试验 |

ASTM A 262-2015 |

(80-100)mm*20mm*(3-5)mm |

|

|

不锈钢35%硫酸-硫酸铜腐蚀试验 |

ISO 3651-2-1998 |

表面积15-35平方厘米,板材厚度大于6mm,其它最好厚度应小于6mm,1组取2个样 |

|

|

不锈钢5%硫酸腐蚀试验方法 |

GB/T 4334.6-2020 |

试样总面积10-30cm2 |

|

|

不锈钢压力容器晶间腐蚀敏感性检验 |

GB/T21433-2020 |

参照晶间腐蚀国标ABCEFG法 |

|

|

镍基合金晶间腐蚀A法 |

GB/T 15260-1994 |

试样表面积20-35cm2 |

硫酸-硫酸铁 120h |

|

镍基合金晶间腐蚀B法 |

铜-硫酸铜-硫酸 24h或72h |

||

|

镍基合金晶间腐蚀C法 |

盐酸法 168h |

||

|

镍基合金晶间腐蚀D法 |

硝酸法 5×48h |

||

|

煅制高镍铬轴承合金晶间腐蚀敏感性的检查用测试方法 方法A |

ASTM G28-02(2008) |

5-20cm2, |

|

|

5XXX系铝合金晶间腐蚀试验方法 质量损失法 |

GB/T 26491-2011 |

50*6mm*厚度不大于25mm,2个 |

|

|

铝合金晶间腐蚀测定方法 |

GB/T 7998-2005 |

45*25*10mm,3个。管材棒材见项目介绍 |

|

|

用浸入氯化钠+过氧化氢溶液的方法评定可热处理铝合金的晶间腐蚀 |

ASTM G110-1992(2009) |

5-20cm2,试验周期至少6h,可协商更长 |

|

|

评定沸腾酸化氯化钠溶液中镍含量不同的不锈合金应力晶间腐蚀开裂 |

ASTM G123-2000(2011) |

参照晶间腐蚀E法,试验周期至少6周,客供 |

|

| 试验设备和试验图片 |

.png)

| 制样要求 |

试样尺寸要求(B,C,D法样品要求是30mm长,E法样品要求是80mm~100mm长)

|

产品类 |

规格/mm | 试样尺寸/mm | 制作试样数量/个 | ||

| 长 | 宽 | 厚 | |||

| 型钢 | / | 30 | 20 | 3~4 | 2 |

| 铸件 | / | 30 | ≤20 | / | 2 |

| 80~100 | ≤20 | / | 4 | ||

| 焊条 | / | 30 | 10 | / | 2 |

| 80~100 | 10 | / | 2 | ||

| 堆焊焊条 | / | 30 | / | / | 2 |

| / | 80~100 | / | / |

2 |

|

| 焊接接头 | 单焊缝 | 30 | 20 | 3~4 | 2 |

| 80~100 | 20 | 3~4 | 2 | ||

| 交叉焊缝 | 30 | 20 | 3~4 | 4 | |

| 80~100 | 20~35 | 3~4 | 4 | ||

| 钢板、带(扁钢)型钢 | 厚度<4 | 30 | 20 | / | 2 |

| 80~100 | 20 | / | 2 | ||

| 厚度>4 | 30 | 20 | 3~4 | 2 | |

| 80~100 | 20 | 3~4 | 4 | ||

| 钢棒(钢丝) | 直径≤10 | 30 | / | / | 2 |

| 80~100 | / | / | 2 | ||

| 直径>10 | 30 | ≤20 | ≤5 | 2 | |

| 80~100 | ≤20 | ≤5 | 2 | ||

| 无缝钢管 | 外径<5 | 30 | / | / | 2 |

| 80~100 | / | / | 2 | ||

| 15≥外径≥5 | 30 | / | / | 2 | |

| 80~100 | / | / | 2 | ||

| 外径>15 | 30 | ≤20 | 管壁<4mm | 4 | |

| 管壁≥4mm | 4 | ||||

| 80~100 | ≤20 | 管壁<4mm | 2 | ||

| 管壁≥4mm | 4 | ||||

| 焊管 | 厚度≤4 | 30 | / | 管壁厚 | 2 |

| 80~100 | / | 管壁厚 | 2 | ||

| 厚度>4 | 30 | / | 3~4 | 4 | |

| 80~100 | / | 3~4 | 4 | ||

| 试验报告及评定 |

|

试验报告主要包括以下内容: a)试样的名称、尺寸及其面积; b)如经过敏化处理应记录敏化处理制度; c)试验时间; d)试验前后试样的重量; e)试样每个周期的腐蚀率[g/(m².h)]; f)腐蚀速率的比值。 |

试验评定方法: a)表面金相评定; b)腐蚀速率评定; c)弯曲评定; |

| 实验室 |

.jpg)

容大检测——科学 公正 创新 高效!

标签: 晶间腐蚀A法检测 晶间腐蚀B法测试 晶间腐蚀C法试验 晶间腐蚀E法报告 晶间腐蚀D法费用

中文

中文 英文

英文

在线客服

在线客服